- TOP

- 精密板金と板金加工の違い

同じような名称で以外と知られていない精密板金と板金加工の違いを解説します。

「精密板金加工」とは、厚さが薄い金属板を精密に加工することを指します。これには、切り抜き、曲げ、焼入れ、溶接、ピンチヒンジなどの技術が含まれます。精密板金加工は、電子製品、自動車、航空宇宙、医療などの様々な分野で使われており、高精度な部品を作るために不可欠な技術です。

-

違い その1材料の違い

-

精密板金

精密板金加工では、高精度や繊細な仕上がりが求められるため、高品質な材料が使われます。例えば、アルミニウム合金、ステンレス鋼、タイニウムなど、加工性が良く、表面仕上がりが美しい材料が選ばれます。

-

板金加工

一般的な板金加工では、高精度は要求されず、コストが重視されるため、安価な材料が使われます。例えば、鋼板、亜鉛メッキ鋼板、銅板など、加工性が良く、コストが安い材料が選ばれます。

精密板金加工では高品質な材料が使われますが

一般的な板金加工では安価な材料が使われます。

この違いは精密板金加工では高精度や繊細な仕上がりが求められるためです。 -

-

違い その2形状の違い

-

精密板金

精密板金加工では、高精度や繊細な仕上がりが求められるため、形状が非常に複雑で繊細な部品が製造されます。例えば、微小な穴や細い溝など、正確な形状とサイズが必要な部品を作るために用いられます。このような要求に応えるためには、高精度な加工機械や技術、精密な測定技術が必要です。

-

板金加工

一般的な板金加工では、形状はシンプルであり、外観や形状にこだわらず、耐久性や強度が求められる部品を製造することが目的です。例えば、鋼板で作られた家具など、シンプルな形状と一定の仕上がりが求められる部品を作るために用いられます。

精密板金加工では形状が非常に複雑で繊細な部品を製造することが目的ですが

一般的な板金加工では形状はシンプルであり、外観や形状にこだわらず

耐久性や強度が求められる部品を製造することが目的です。 -

-

違い その3コストの違い

-

精密板金

精密板金加工は、高精度な加工機械や技術、精密な測定技術が必要なため、製造費用が高くなります。また、複雑な形状の部品を製造するためには、加工時間が長くなり、労力や時間のコストも高くなります。

-

板金加工

一般的な板金加工では、シンプルな形状の部品を製造するため、加工時間が短く、製造費用も安くなります。また、加工に用いられる加工機械も専用のものではないため、設備費用も安くなります。

精密板金加工は高精度な加工が求められるため

製造費用や加工時間や労力のコストが高くなりますが

一般的な板金加工はシンプルな形状の部品を製造するため

製造費用や加工時間、労力のコストが安くなります。 -

-

違い その4寸法精度の違い

-

精密板金

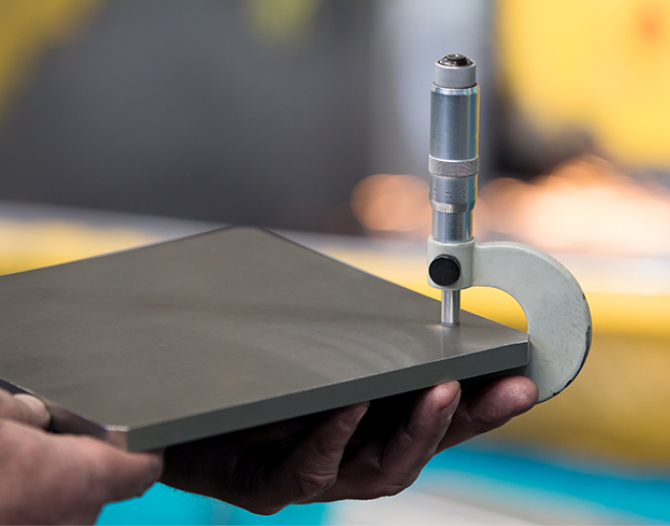

精密板金加工では、高精度な加工機械や技術、精密な測定技術が使用されており、部品の寸法精度が高くなります。一般的に、精密板金加工ではミリ単位まで精密な加工が可能であり、寸法誤差も小さくなります。

-

板金加工

一般的な板金加工では、加工機械や技術が限られているため、部品の寸法精度は低くなります。一般的に、寸法誤差が数ミリから数十ミリ程度となります。

精密板金加工は寸法精度が高いため、

高精度な加工が求められる用途に適しています。

一般的な板金加工は寸法精度が低いため

寸法精度が要求されない用途に適しています。 -

1.製品の要件: 精密板金加工の製品は、高精度な加工が求められます。そのため、製品の要件(寸法、精度、強度など)が明確に設計されていることが重要です。

2.材料の選定: 精密板金加工には、特殊な材料が使用されます。製品の要件に合った材料が選定されることが重要です。

3.加工の計画: 精密板金加工には、多数のステップが含まれます。加工の計画は、製品の要件を満たすために正確に設計されていることが重要です。

4.測定技術: 精密板金加工では、高精度な測定技術が使用されます。製品の要件に合った測定技術が使用されることが重要です。

5.品質管理: 精密板金加工では、高精度な加工が求められます。そのため、品質管理システムが整備されていることが重要です。

これらの要素を正確に設計することで、精密板金加工の製品が高精度な加工で作られ、製品の要件を満たすことができます。

1.水切り: 水切りは鋼板やアルミニウム板などを切断するための一般的な技術です。高速の水ジェットを用いて切断するため、切断線が平滑で、精密な切断ができます。

2.レーザー切断: レーザー切断は、高出力のレーザーを用いて板金を切断する技術です。切断線が非常に細かく、高精度な切断ができます。

3.焼切り: 焼切りは、高温を用いて板金を切断する技術です。精密な切断ができますが、切断線に欠陥が生じることがあります。

4.プレス切断: プレス切断は、圧力を用いて板金を切断する技術です。切断線が細かく、精密な切断ができますが、切断速度が遅いことが特徴です。

精密板金加工においては、切断の技術を適切に選択し、切断線の精度と綺麗さを高めることが重要です。

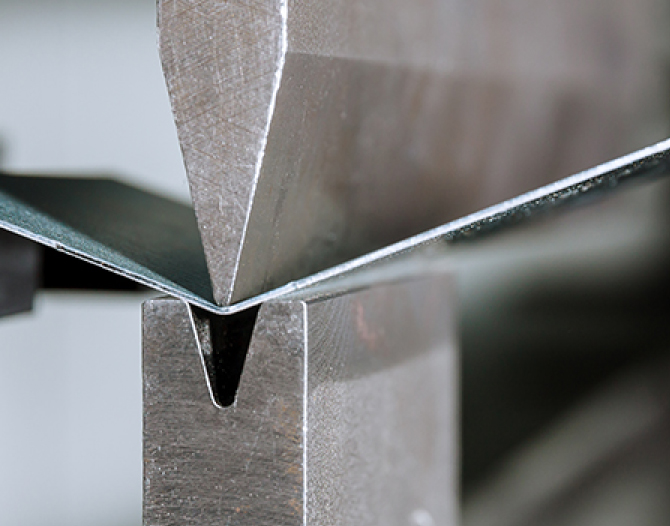

精密板金加工において、折り曲げは非常に重要なステップです。折り曲げには、次のような技術が使用されます。

1.プレス折り曲げ: プレス折り曲げは、圧力を用いて板金を折り曲げる技術です。制御された力を用いて折り曲げるため、精密な形状が作成できます。

2.ロール折り曲げ: ロール折り曲げは、ロールを使って板金を折り曲げる技術です。ロールの大きさと形状に応じて折り曲げられます。

3.ワイヤーフォーム折り曲げ: ワイヤーフォーム折り曲げは、ワイヤーフォームを用いて板金を折り曲げる技術です。細かい曲線を作成するために使用されます。

4.コンピューター制御折り曲げ: コンピューター制御折り曲げは、コンピューターによって制御された折り曲げ技術です。高精度な折り曲げができます。

精密板金加工においては、折り曲げの技術を適切に選択し、折り曲げた形状の精度と正確さを高めることが重要です。

「精密板金加工の磨き」という言葉は、精密な形状を持った金属部品を研磨することを意味します。このような加工を行う際には、高精度な研磨機器と研磨剤を使用することが一般的です。研磨によって表面の平坦さや粗さが改善され、部品の性能が向上します。また、研磨によって断面形状も整えられることがあります。

「精密板金加工の溶接」という言葉は、精密な形状を持った金属部品を溶接することを意味します。このような加工を行う際には、高精度な溶接機器と技術が求められます。精密板金加工の溶接は、難しい形状の溶接や高精度な接合など特殊な要件がある場合に適しています。また、溶接によって部品の強度が向上することもあります。精密板金加工の溶接には、ロボット溶接やレーザー溶接などさまざまな技術がありますが、適切な技術を選択することが重要です。

精密板金加工において塗装は、加工された部品の外観や耐久性、保護性を向上させるために行われます。精密な加工と要求される高精度な表面仕上げを実現するには、適切な塗装技術が必要です。

一般的な塗装方法としては、スプレー塗装、ローラー塗装、ブラシ塗装などがあります。これらの方法によっては、表面質感や色調などが異なりますので、使用目的や要求に合わせて選択する必要があります。また、耐久性や耐候性に優れた素材を使用することも重要です。

塗装には、塗料や被覆材、準備工程、塗装工程、仕上げ工程などが含まれます。加工された部品を最適な状態で塗装するためには、適切な前処理が必要です。加工された部品を塗装する前に行われる表面清掃、脱脂、酸化処理などが含まれます。

精密板金加工において塗装は、製品の外観や耐久性を向上させるために重要なステップの一つです。適切な技術と設備を使用して、高品質な塗装を実現することが大切です。

精密板金加工の検品は、加工された部品が要求される仕様や品質水準に適合するかを確認することを指します。精密な加工によって生じた誤差や不具合を見つけ出すことができるよう、検品手順や技術を適切に選択することが重要です。

一般的な検品方法としては、視認検査、計測検査、積層検査などがあります。これらの方法によっては、検査対象の種類や精度、検査コストなどが異なりますので、使用目的や要求に合わせて選択する必要があります。

検品には、検査計画の策定、検査装置の選択、検査データの記録、検査結果の分析などが含まれます。加工された部品が要求される仕様や品質水準に適合することを確認するためには、適切な検品手順や技術が必要です。

精密板金加工において検品は、製品の品質を確保するために重要なステップの一つです。適切な技術と設備を使用して、高品質な検品を実現することが大切です。

-

精密板金加工のメリット

1.高精度:精密な加工技術を使用することで、誤差が小さく、高精度な部品を生産することができます。

2.多様な加工が可能:精密板金加工には、押し形加工、切断加工、穴あけ加工など様々な加工手法があり、多様な形状や形状を備えた部品を生産することができます。

3.製造効率の向上:精密な加工技術を使用することで、生産効率が向上し、加工時間の短縮や生産コストの低減が可能です。

4.長期的な耐久性:高品質な部品を生産することで、耐久性が向上し、長期的に使用することができます。

5.品質の確保:加工前後の検品手順により、部品の品質を確保することができます。

6.カスタマイズ性:客先の要求に合わせた加工が可能なため、カスタマイズ性が高く、多様な用途に対応することができます。

これらのメリットから、精密板金加工は、自動車や産業機械、航空機など多様な産業において活用されています。高品質な部品を生産することで、製品の信頼性や安全性が向上することが期待されます。 -

精密板金加工のデメリット

1.高価格:精密な加工技術や設備を必要とするため、生産コストが高く、部品価格も高くなることがあります。

2.加工時間の長さ:精密な加工技術により、加工時間が長くなることがあります。特に、複雑な形状を備えた部品の場合、加工時間が増加することがあります。

3.詳細な技術が必要:精密な加工技術を要求するため、高度な技術と経験が必要な加工職が多いことがあります。

4.厳密な品質管理が必要:精密な部品を生産するためには、厳密な品質管理が必要であり、加工前後の検品手順が必要になることがあります。

5.生産量の少なさ:加工時間の長さや高価格な設備を使用するため、生産量が少ないことがあります。

これらのデメリットから、精密板金加工は、単体で使用するには厳しい場合もありますが、高精度や長期的な耐久性を要求する製品に対しては適していると言えます。また、製造業者によっては高価格や加工時間を軽減する技術や設備の改良が行われていることもありますので、適切な製造業者を選ぶことが大切です。